【麟威原创】精益管理的基础思维之四:理想化的思维

来源:麟威原创 责任编辑:麟威咨询 浏览量:4311 2020-12-08

本文是麟威咨询的顾问师在实践中总结的经验,如果喜欢欢迎转发到朋友圈,如公众号转发请联系授权,欢迎给后台发信或邮件交流(lw@szleanway.com)

经常有企业家问我们:“我们的管理基础比较薄弱,能推进精益吗?”从前遇到这个问题,我们经常用大野耐一先生的话回答:大野先生说,只要能扳起手指从一数到十,就能导入TPS。从这个角度上讲,精益推进没有门槛。可是从实践结果来看,有的企业推进精益取得了重大的成效,也有企业导入精益方法,却没有取得令人满意的成果,为什么会有这样的差异呢?

随着时间的推移,我们发现精益的导入并非是完全没有门槛,不过这个门槛并不体现在企业规模上,也不体现在技术能力和管理水平上,更与学历高低无关。这个门槛更多体现在基本的思维方法上。

我们发现推进精益取得重大进步的企业,都具备一些基本的共性思维,比如:自省的思维、创造价值的思维等。这些共性的思维,不仅对精益管理的推进有非常重要的意义,在企业管理的其他方面,也同样具备基础性的意义。这些思维方法并非是什么了不起的秘诀或者高深的理论,而是做人做事的基本态度和基本方法,是初入职场的人员也都应具备的思维方法。麟威咨询现在逐一跟大家分享。

前面已分享过精益推进的基础思维系列《创造价值的思维》、《自省的思维》、《挑战的思维》

精益推进的基础思维之四:理想化的思维

01

理想化为目标挑战提供指引

理想化的思维是从事物的最本质出发,分析事物应有的状态和结果。理想化思维强调事实和基本原理进行推理思考,而不是进行类比思考。

举个例子说明一下,比如在传统状态下,用煤气灶和锅具煮鸡蛋,有大量的能源会浪费在烧水和使锅具升温的过程中。如果用类比的方式进行思考改善,那么大家就会考虑到用的锅小一点,锅里少放一点水。但是如果用理想化思维去思考这个问题,就会去用物理原理计算出使鸡蛋煮熟最少应该提供的能量是多少。如何用最接近这个能量的方式,使鸡蛋煮熟。这样,改善目标就不是能源使用减少20%或者30%这样的类比性目标,而是颠覆性的,将能源减少为原来的百分之五或十。沿着这个思路思考,人们就发明了煮蛋器。

“钢铁侠”埃隆马斯克,是利用这种思维方式的高手,他把这种思维方式也称之为“第一性原理”。这种思维让他在商业领域挑战了一个又一个难题,他甚至说:“我只相信物理和数学。”

例如,马斯克创建生产电动车特斯拉时,就是因为他知道,动力电池成本是电动车的主要成本,而传统电池中,市场平均价格是600美元每千瓦时,主要供应商是松下,马斯克通过第一性原理发现,如果从伦敦交易所购买锂电池组的原材料组合在一起,只需要80美元每千瓦时。从原理上有可能颠覆原来的商业模式。

在精益企业进行改善的过程当中,利用理想化思维对事物的本质进行分析,更容易提出颠覆性的挑战目标和改进路线。这种思维方式指引下的改善,往往带来极大的改善价值。

02

区分理想状态和理想目标

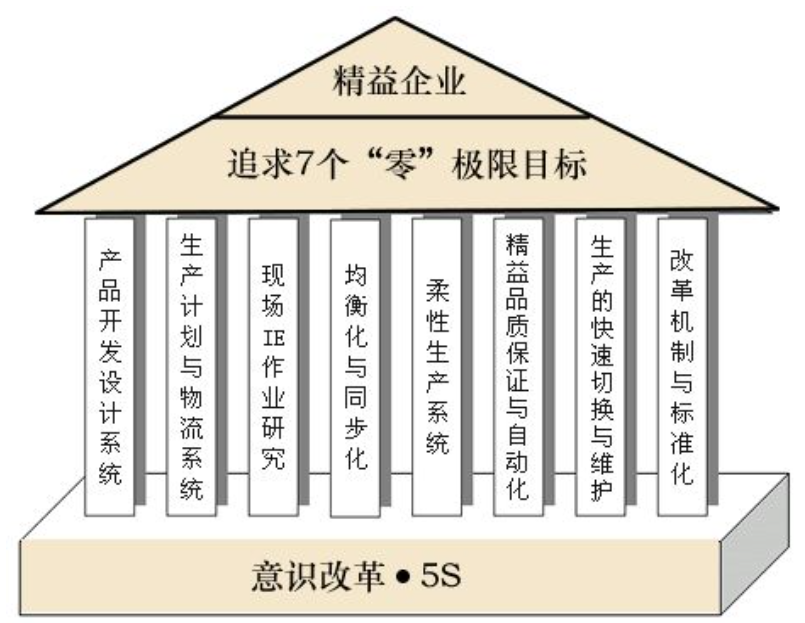

理想化思维分为理想结果和理想状态。在实践的应用过程中,理想化的结果往往是零化的结果。比如在很多书籍文献上说,精益管理是追求7个零:零灾害,零故障,零缺陷,零切换浪费,零停滞,零浪费,零库存。可以这样说,这7个零就是理想化结果的体现。但是只有理想结果,并不能指导我们进行真正的改善。谁都知道实现这几个零对制造型企业有极大的帮助,关键是实现的路径和阶梯在哪里。

支撑着理想结果的其实是理想的状态,理想状态就是理想目标的路径和阶梯。在生产制造过程中,理想状态就是复制设计图纸的过程,除此之外消耗的资源和动作都是浪费。生产成本就是在这个复制过程当中的必要投入,多余的投入,也是增加资源的浪费。单件流就是这样一种典型的理想生产状态,是精益改善过程中大家努力追求的状态。从这个角度上讲,精益改善实际上就是通过持续不断向理想状态靠近去实现理想目标的过程。

03

理想化思维改变决策方式

出现不能交货时很多企业的思维是:多做快做,不过这又带来了在制品的剧增,导致巨大的浪费,进而带来了生产周期拉长的结果。而更长的生产周期会更加影响企业的交货表现。

为什么会出现这种事与愿违的情况呢?这是因为在传统观念中,生产能力不足是不能交货的主要原因,而生产能力不足的解决方法就必须增加设备与人员。

精益企业碰到这类问题,首先思考是不是有过多的浪费。如果有浪费,那就必须要减少不必要的产出,从而使生产周期缩短,改善交货水平。

这就是不同的思维带来的不同行动。

另外一个典型的例子是,当企业面对订单批量减少时,传统企业和精益企业在观念、行动上的差异。

传统企业认为订单批量减少,就会带来生产批量的减少,从而推高转换成本,这样会增加浪费,所以基本都倾向于维持现状,不要接批量小的订单,或者将小批量的订单合并在一起生产。

而精益企业认为,当批量减少时,转换成本提高,浪费增加,这都是客观事实,但是应该可以通过快速转产来降低转换成本,从而做到生产批量减少也不增加成本。这就是决策思维上的差异带来的行动上的差异。

传统企业在进行决策时,通常是根据问题制定方案,然后对各个方案之间进行成本对比,挑选性价比最好的方案进行实施。

而精益企业在进行决策时会首先考虑每一个方案是否达到了向目标状态靠近的目的,然后才是比较成本。如果一个方案使企业的生产状态离目标状态更远了,比如说,流转的批量更大,生产周期更长,那么,这个方案就不会被通过。但是选择了向目标状态靠近的方案,可能带来成本上的提高,精益企业会把这个问题当成改善的机会,先进行成本改善,然后再实施方案。

在这种不同的决策思维模式下,随着时间的推移,精益企业会积累出非常大的竞争优势。

04

理想化思维引发彻底的改善行动

有一家企业随着生产规模的扩大,对压缩空气的需求也越来越大,最终他们的空压系统逐步跟不上需求了,于是这家企业准备购买新的空压机。

这时麟威顾问提出了一个想法:我们何不改善一下我们的空压系统,将浪费消除掉以后再做决策。于是他们展开了改善行动。

首先,这个改善团队需要去定义一下什么是空压系统中的浪费。按传统的理念来说,压缩空气的泄漏就是浪费,表现形式就是当车间生产停下来的时候,能够听到的那些“滋滋~”的声音。产生的原因是气管漏气或者接头漏气。大家在这个定义的指引下,开始分头在车间里边寻找各种漏气点并快速加以改善。不过经过改善之后发现,压缩空气还是稍有不足。

这时麟威顾问带着大家,用理想化的思维重新对问题进行了定义:不产生价值的压缩空气都是浪费。这样的定义,让问题的范围一下子大了很多,大家归纳了多种情况的浪费:不仅包括传统意义上的浪费,还包括气动元器件内部的泄露,气缸在运行时没有产品过来的空推空跑……经过大量的改善,这家企业的压缩机又有足够的能力供应生产了。

没有理想化的思维,改善可能不彻底。有了理想化的思维,才能彻底将问题找出来,才具备了彻底改善的可能。

以上是关于理想化的思维,对您有启发吗?