【麟威观点】生产主管必备的改善技能:作业研究

来源:麟威咨询 责任编辑:麟威原创 浏览量:703 2024-09-14

所谓作业研究,是通过对作业者的作业分析、平面布置分析、人和机械的配置分析,工艺流程分析、研究作业者的工作效率,去掉作业中不合理的状态,清除人和物结合的不紧密状态和消除生产、工作现场浪费状态,从而建立起高效率的、合理的、紧密结合的文明生产秩序,向科学方法要效益。

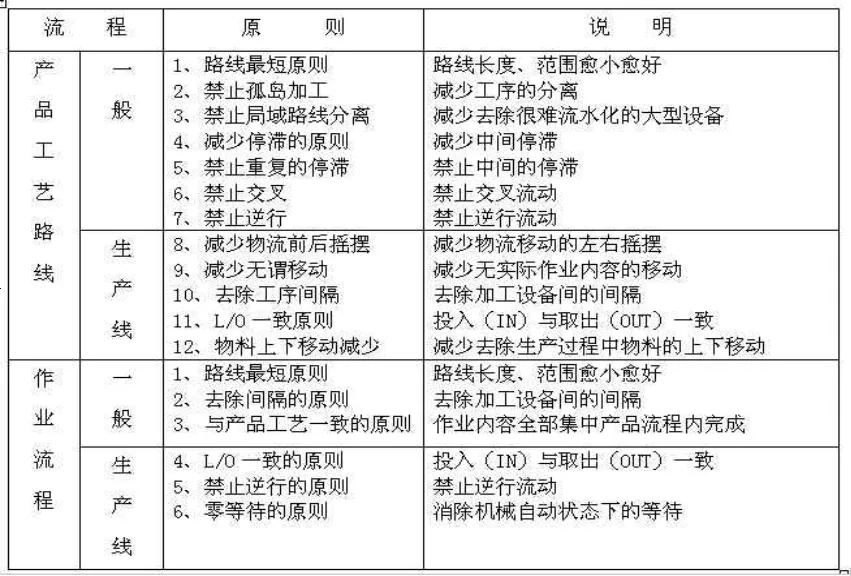

第一步:向工艺流程要效益

将生产过程分为加工、搬运、停滞(储存)、检查,并收集好如下信息:

1.各过程的程序、分类、名称、操作员的分工范围。

2.加工工序使用的机械、胎模具、工夹具、辅助材料、时间、地点、加工批量的大小。

3.搬运:经何处、搬至何处、谁搬运、用何方法、距离、所需时间。

4.停滞(储存):储存多少、几何形状、停滞时间、

5.检查:谁检查、在何处检查、检查内容、使用量检具、所需时间。

第二步:向平面流程要效益

某企业锻工分厂原平面流程图往返路线太长,极不合理,往返距离共有154米。如果将剪床2移动到锻工车间,整个距离就会缩短106米。

根据产品的工序分析,把大概率的紧前紧后工序在布局上靠近,缩短移动距离,能大为减少搬运浪费以及中间在制品。

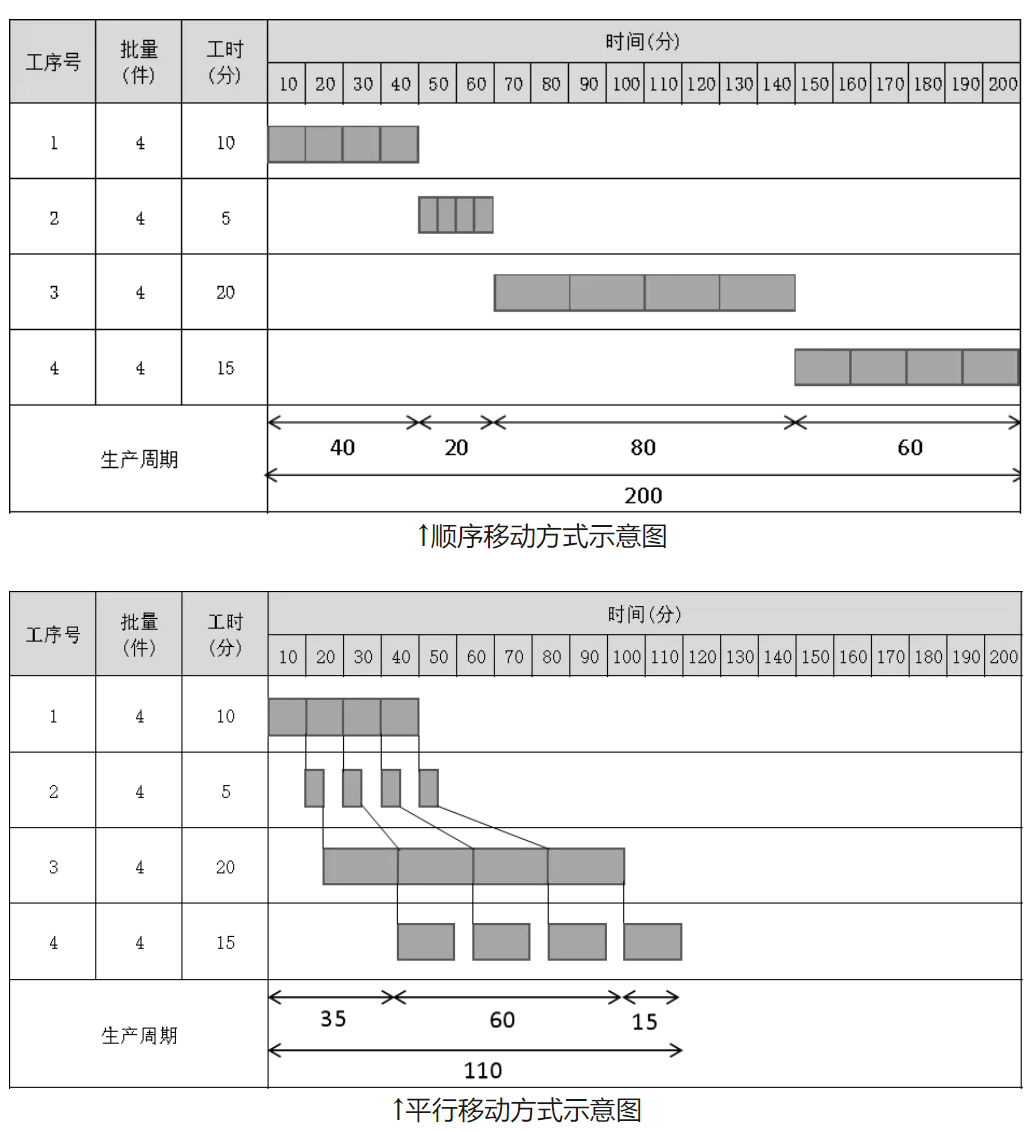

第三步:向移动方式要效益

产品在工序中移动的方式对于节约时间也具有重要的意义,请看下图,顺序移动是干完一批然后移动到下工序,如图所示,到第四个工序完成,共需要240分钟,如果变化一下,则只需要114分钟。加工时间节约了一半。有的企业在生产管理上流程不畅,常常造成“前面干,后面看,前面提前走,后面在加班”的局面。主要就是不会排序,如果改换一下,就会完全不同。

第四步:向动作分析要效益

美国的吉尔布雷斯,他十七岁开始进建筑公司,就发现每个工匠都按各自的操作方法工作。他分析了砌砖动作,把原来砌一块砖需要十八个动作,减少到五个动作,从而由原来每人每小时砌120块砖提高到350块砖,大大提高了工效。

动作经济原则:

1.能用脚做的就不要用手做。

2.尽可能双手同时作业。同时开始,同时结束。

3.不要使双手同时休息,空闲时尽量设法让它做点别的有价值的操作。

4.尽可能用小的动作去完成,与其用躯干来完成不如用臂、腕和手指动作,手的动作越简单越好,这样动作量就会减少。

5.材料和工具尽量放在伸手就能拿到的地方,并按照基本作业要素的顺序确定适当的位置。

6.基本作业要素的数目愈少愈好。排除不必要的动作,动作距离要最短。

7.把两个以上的工具结合为一个,或者利用便于取材料和零件的容器,来减少工作量。

8.要想长时间地保持对象物与人的良好结合状态,就必须利用保持器具。

9.把动作的顺序确定下来,以便动作有节奏地、自动地进行。

10.使双手同时朝着相反方向进行对称的动作,不可同时朝着相同的方向活动。

11.要利用惯性、重力、自然力等还要尽可能利用动力装置。

12.为了减轻疲劳,作业点要保持适当的高度。

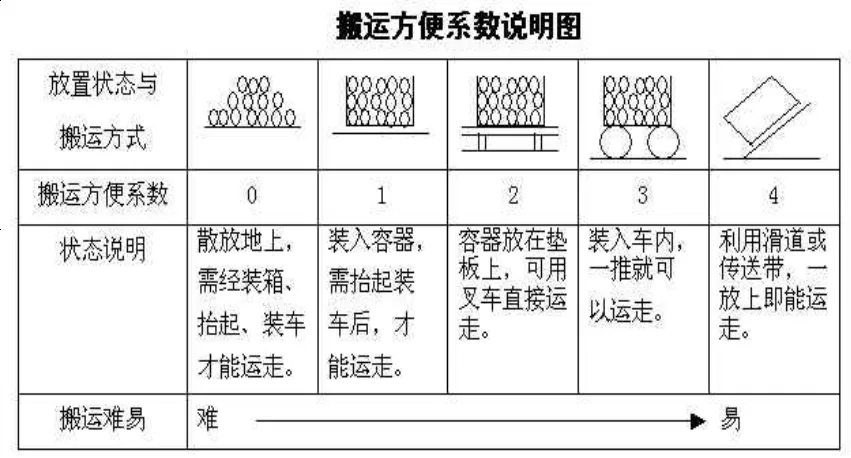

第五步:搬运大有文章可做

搬运活性指数,也叫搬运方便系数,就是反映物品搬运的难易程度,用0-4的系数来表示。

通过降低搬运难度,减少搬运浪费,增加车间效益。

在咱们车间试运行一下,评论区回复创造了多少效益~~