【麟威观点】如何解决生产经营中的“不可能三角”?--(一)认识PSI

来源:麟威咨询 责任编辑:麟威原创 浏览量:1203 2024-05-24

各类企业在生产活动和销售活动中都有一个共通的关注点和难点:生产量/补货量、库存、缺货三者的关系如何平衡。这成了生产经营中的“不可能三角”:既要生产批量大,又要缺货少发生,还要库存少,这几乎成了不可能。有没有一种管理方式或者管理模型,在一定条件下实现三者的动态平衡呢?

根据麟威顾问的辅导经验,对物料/产品进行分类,对通用型的物料(或标准型号产品)建立好PSI(进销存)联动模型,设定一定的库存目标值,能有效地指导补货/生产排单,平衡好生产批量、缺货风险及库存量三者的关系。

01

补货模式

补货的对象如果是材料类的话,那么对于物料采购来说,一般有三种模式,分别是PTO(Purchase to Order)--按单采购、PTF(Purchase to Forcast)--预测采购、PTS(Purchase to Stock)--备库采购。如果补货对象是具备出货条件的成品,则有对应的MTO(Make to Order)--按单生产、MTF(Make to Forcast)--预测生产、MTS(Make to Stock)--备库生产,此外还有ETO(Engineer to Order按单设计)以及ATO(Assemble to Order按单装配)的生产模式,其中ETO模式是针对“项目”性质的工程定制生产型企业,不在这个话题内讨论。ATO模式与MTS模式其实类似,只是备库的对象不一样,ATO备库的对象是半成品,MTS备库对象是成品,篇幅关系就不另做探讨了。

上述提到的模式中,PTS (MTS) 模式都涉及到备库管理,备库对象的管控方法对平衡库存和缺货风险起了决定性作用。

02

认识PSI

PSI联动模型,即进销存管控模型,以一定的、可控的库存量为手段,以提高满足物料需求/(预测)销售水平为目的一种管理方法;以动态需求量(销售量)为牵引点,并设定一定的安全库存目标,以补差额的方式触发采购(或投产),形成 领用--库存--采购 (销售-库存-生产)的联动模型,保障供应,增大对需求波动 (销售波动)、供应保障波动的容差能力,同时让库存量在预设范围内变化,实现库存可控。

具体应用场景基本分为两大类:平衡材料采购、材料库存和生产需求量的PSI (Purchase,Sales & Inventory,购销存,这里的Sales理解成仓库的销售,即出库),以及平衡生产量、成品库存和销售需求量的PSI(Production,Sales & Inventory,产销存),其实两者没有本质区别,只是针对的对象不同罢了。

03

PSI的理论模型

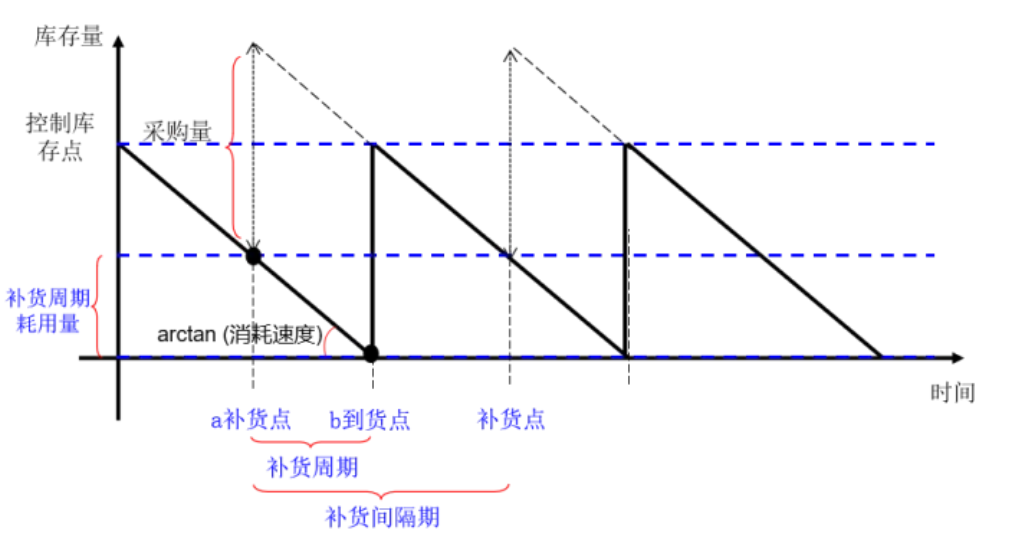

假设物料领用(出库)速度在一定周期内恒定,那库存量会随着时间线性降低,为了保证不缺料,在适当时间需要发出采购指令,最理想的状态是库存刚变为0时,采购的物料补货入库,为了保证这个状态持续,在上述条件不变情况下,采购量为初始库存值(或笔者习惯称之为控制库存值),即补货后库存恢复为控制库存值。那么理想的状态就是库存在0~控制库存值之间来回波动,补货物料总是适时发出,新购物料总是在0库存时恰好入库,则平均库存水平控制在 (0+控制库存值)÷2,同时又不会缺料,如下图:

为便于理解,需要对个别名词进行解释:

控制库存点:理想状态下补货后的库存量,同时也是该状态下的最高库存,相当于建立模型时要控制的目标最高库存量,所以称之为控制库存点。

采购量:单次补货时的补货数量。

补货点:即发出补货指令的时间点。

到货点:补货入库的时间点。

补货周期:发出补货指令到补货入库的时间,如果是采购材料可理解为采购指令处理周期+采购周期。

补货间隔期:两次补货点间隔的时间。

补货周期耗用量;在补货周期内的物料需求量。

如上面对模型的描述,很容易得

补货点库存=补货周期耗用量=消耗速度*补货周期

采购量(补货量)=消耗速度*补货间隔期

因为理想状态是库存为0时刚好到货,所以补货点的库存就是为了应对在补货周期内的需求,而补货量则刚好能满足到下一次补货时的需求量。

04

理想模型如何应对差异

上述库存在0~控制库存点间来回波动是建立在理想状态下的,实际场景中必然会有变化,那该模型还能使用吗?答案是肯定的!

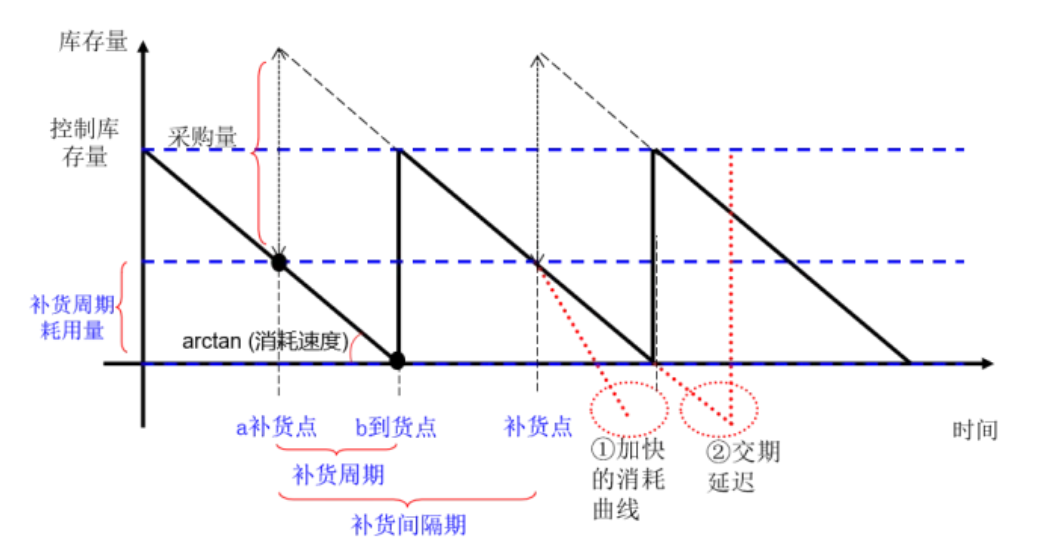

所谓会发生变化无非是两大类型:实际物料消耗速度变化、实际补货周期波动。

对于实际物料消耗速度的变化又有比预设消耗速度变慢和变快两种情况(即需求变少和需求变多)。如果是消耗速度变慢,则补货点会被推后 (因为 补货周期耗用量=消耗速度*补货周期,消耗变慢,则对应的补货周期的耗用量减少,则对应的补货点必然会延后),不会导致缺货,同时库存仍然在0~控制库存点之间。

实际补货周期比预设补货周期变短,则会在库存没到达0时即到货入库,这时候库存会比控制库存点高,即付出少量超额库存为代价保证不缺货。

综上,实际消耗速度变慢和实际补货周期变短不会对运营造成大的困扰。那我们着重讲下实际消耗速度变快和实际补货周期变长的应对策略。

如果补货周期不变,当出现实际消耗速度加快时就会出现缺货(如上图)。

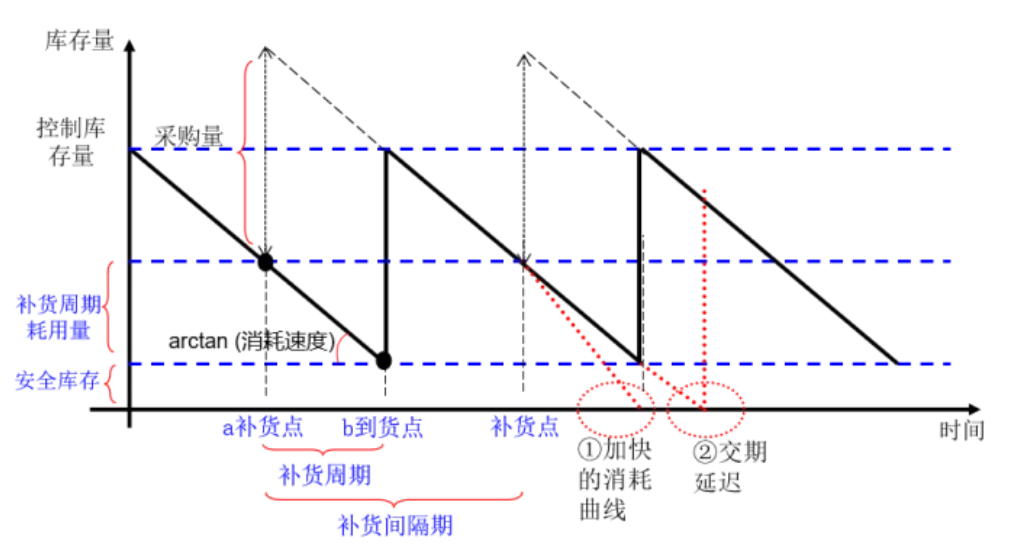

或者当补货周期延长(供应商没有即使交货,或运输时间变长等),也会导致缺货。为了避免这些波动导致缺货,则需要建立一定的安全库存,如下图:

如上图所示,通过设定一定的安全库存,能提升该模型对于物料消耗速度或者交期延迟的容差能力,但同时安全库存的设定又必然会带来库存的增加,所以需要设定在一定可接受范围内。

上述是关于常规品通过PSI模型如何平衡补货量(生产量)、库存和满足需求量的理论说明。

下一篇我们具体讲讲该模型的搭建和应用,敬请期待。