【麟威原创】记好一张图,算准OEE不糊涂

来源:麟威原创 责任编辑:麟威咨询 浏览量:3613 2021-12-02

本文是麟威咨询的顾问师在实践中总结的经验,如果喜欢欢迎转发到朋友圈,如公众号转发请联系授权,欢迎给后台发信或邮件交流(lw@szleanway.com)

OEE (Overall Equipment Effectiveness,设备综合效率)作为一个管理设备效率的客观、全面的指标,已经得到很多企业的认同并导入使用。但麟威顾问师所接触到的企业在自行推进OEE管理时却千差万别,甚至错漏百出。

究其根本,原因无非主要三条: 1.不透:对OEE本身的定义理解不透;2.不明:设备运行记录不明;3.不清:OEE涉及到的各种时间损失定义不清。其中第一点作为构建OEE管理体系的基础,笔者想重点谈谈。

01 对OEE本身的定义理解不透

不管网络搜索到的教程,还是关于OEE的各种书面资料,说到OEE的定义或者计算方法,都一定会出现如下数学公式:

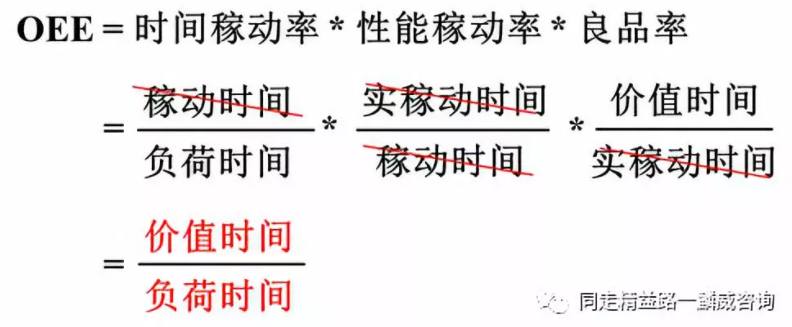

“OEE = 时间稼动率 * 性能稼动率 *良品率”

于是很多企业在管理OEE这个指标时就想尽各种招数来先算出时间稼动率、性能稼动率、良品率从而算出OEE水准。

时间稼动率和良品率还好处理。只要有停机记录和计划安排生产时间即可得出时间稼动率。至于良品率,只要有品质记录也能轻易得出。但涉及到性能稼动率,恐怕就无能为力了。因为性能损失的主要组成:速度损失和瞬间停机(也称为 点点停)都难以直接测定。

曾经在一大型知名企业看到过他们的OEE管理文件,文件中就有那么一句话让笔者印象深刻:“由于速度损失无法采集计算,所以目前OEE管理中不能体现性能损失时间,会导致OEE不准确,但能体现出设备效率总体趋势”(注:也就是说当前的OEE管理中默认性能损失为100%)。

经过麟威顾问师的初步调研测算,该企业对象设备的性能损失率达到14%~19%,也就是在其原有的管理中,就决定了有14%~19%的效率损失已经由制度固化,可想而知其设备效率的绝对水准能达到什么程度。

02 各种“率”的关系

那应该怎么去看待和理解组成OEE的这些各种“率”呢?其实,只要我们能看懂以下这张图,那么OEE的计算就不会糊涂了。

由上图可知OEE的时间构成,其中

那么,可以做数学推演如下:

也就是说,只要能测定负荷时间,算得价值时间,则可以算出OEE,而不需要对性能损失进行准确的测定(事实上通常情况下也无法测定)。

03 数据目的还是为了改善

但要注意,毕竟算出OEE水准不是管理目的,最终还是想要通过改善,减少设备效率损失。那么既然要改善,还是得需要知道各种时间损失的情况。通过设备运行记录表,可以得到各种停机损失(故障、缺料、切换等),而通过品质记录,也能算出品质损失时间(品质损失=标准工时*不良品数),于是可得性能损失时间计算如下:

性能损失时间 = 负荷时间 - 停机损失 - 品质损失 - 价值时间

即通常情况下,性能损失靠反算得出,而非测定得出。当然前提是标准工时制定准确。那么剩下的事情就是根据设备运行记录有针对性的持续开展提升OEE的改善活动,并通过OEE的数据验证改善的有效性。