【麟威原创】用预防性思维降低失败成本(三)--终结篇

来源:麟威原创 责任编辑:麟威咨询 浏览量:3413 2021-08-25

本文是麟威咨询的顾问师在实践中总结的经验,如果喜欢欢迎转发到朋友圈,如公众号转发请联系授权,欢迎给后台发信或邮件交流(lw@szleanway.com)

上两期给各位推送了系列文章《用预防性思维降低失败成本--用预防性思维防止问题发生》及《防错思维彻底防止问题的发生》,本期带来系列文章最后一篇《建立快速反应机制减少异常损失》。

01 精益企业与安灯系统

企业具备了事前预防的能力就可能有效控制大部分问题,不过少部分问题仍可能出现。为了减少这部分损失,精益企业还会建立快速反应系统加以应对,在丰田把这个系统称之为“安灯(Andon)系统”。

丰田建立的“安灯系统”实际上包含了不生产不良品的思想。不生产不良品,除了要有原材料、设备、人员、工艺等方面的保证以外,当异常发生时能快速发现并解决也是让不良损失降到最低的思路。

丰田等精益企业在生产线上建立的“安灯系统”,实际上就是让员工发现了问题就将报警灯拉亮,同时还有蜂鸣器响起,提醒支援人员快速支援,不能马上解决的问题就要将生产线停下来,直到彻底解决问题才能再次开始生产。

对具体问题可以建立快速反应系统,针对一些数据上的波动也可以建立快速反应系统。例如,有的企业针对不同生产车间或产线设定了不同管理维度的基准值,一旦出现偏差企业就会组织专门的异常处理团队进行快速诊断快速处理,用这种方式最大限度地减少异常波动带来的损失。

02 快速反应体系的建立

对以大型设备生产为主的行业,例如发电、冶炼、造纸等企业在生产过程中使用的大型设备上有非常多的参数需要管理。这些参数是否正常直接影响着企业的产出量与产品品质。如何能够快速发现异常和问题,也需要针对设备的特征值进行管理。

它的基本过程是这样的:

1.根据已知原理提取要因并明确要因的特性值

2.针对要因特性值确定探知数据的方法、流程和制度

3.提高探知数据传感器的灵敏度,并利用大数据技术进行分析管理

4.建立快速反应制度

5.动态跟踪评估。

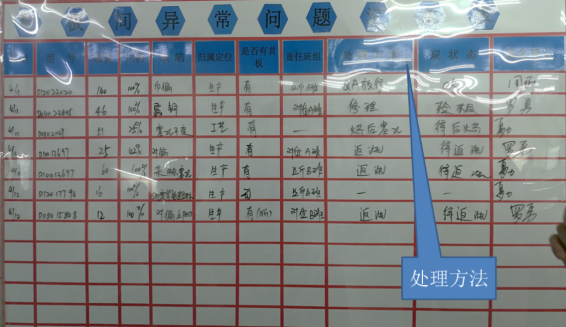

对于一般加工型企业,绝大多数情况下难以做到像丰田那样,遇有异常就马上停线加以解决。但是最低限度是每天应该跟踪异常问题,并尽快加以对策,下图是一些推进精益的企业使用的《每日品质问题跟踪表》,供参考。

当然只有问题的跟踪是不足够的,还需要有解决问题的一个基本思路。精益企业为所有的改善者提供有A3报告这个工具。A3报告作为改善模板,为解决生产过程中出现的问题提供了基本的改善思路。

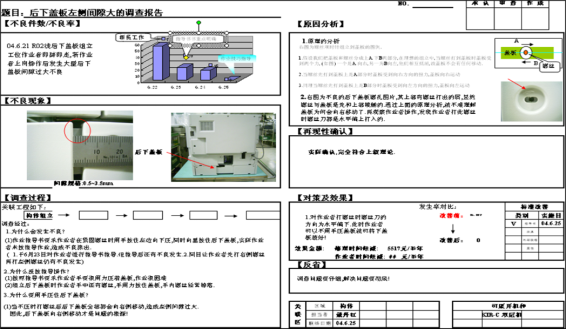

还是一样,精益企业会针对自己企业内部产品的特性,开发不同的A3报告模式,下图是一家企业针对自己产品开发的问题解决模板。

这个问题解决模板分为以下几个步骤:

1.明确问题的现象及不良件数,不良率

2.将不良现象形象化、图片化

3.按照生产过程找出每一个关联的工序,并针对每个工序展开调查

4.进行原因分析

5.根据上述原因分析,模拟同样问题是否会再次出现,以确认原因分析的准确性

6.进行对策并进行效果确认

7.回顾整个调查过程中学到的知识和技能,以及反省过程中走过的弯路

8.判断是否需要将调查结果同步到标准化文件中。

总结一下,精益企业用事前预知的方法、防错方法和“安灯系统”三种方式达成了预防问题发生,减少异常损失的目的。在此过程中,我们也应该看到,无论是什么方法都遵循了PDCA的改善循环,这是不变的改善逻辑。