【麟威原创】用预防性思维降低失败成本(二)

来源:麟威原创 责任编辑:麟威咨询 浏览量:3709 2021-08-17

本文是麟威咨询的顾问师在实践中总结的经验,如果喜欢欢迎转发到朋友圈,如公众号转发请联系授权,欢迎给后台发信或邮件交流(lw@szleanway.com)

上期给各位推送了系列文章第一篇《用预防性思维降低失败成本--用预防性思维防止问题发生》,本期带来系列文章第二篇《防错思维彻底防止问题的发生》。

01 精益企业追求零缺陷

产品质量问题会给企业带来巨大的财务损失,更为严重的后果是客户满意度下降,影响企业后续的销售机会。如何降低不良减少质量损失,是所有制造型企业面临的重要挑战。

精益企业对质量的追求从来没有停止过。精益生产的两大核心支柱就是准时化和自働化。这个带单人旁的自动化(自働化)被解释为赋予了人的智慧的自动化,是不生产不良品的自动化。这个思想源自于丰田佐吉先生,丰田佐吉先生改进的新型自动织布机可以做到在经线断了一根或者纬线用完的时候能够自动停止运转。因为织布机上安装上了可以使机器能够判断状态好坏的装置,所以它不会出现次品。

这个思想给企业管理带来了两个贡献:一个贡献体现在效率改进上,这种做法可以将机器和人的操作彻底分离,人只需在机器出异常时去处理就可以了,这样一个人可以操作若干台机器;另一个贡献就和品质管理密切相关,从丰田织布机时代就在思考如何设计不生产不良品的生产过程。

不过,大多数制造型企业与精益企业的思维方式并不一致,大多数制造企业是沿着下面的四个阶段升级自己的管理的。

工业革命之后,对品质管理发展历程大致分成了以下四个阶段。

第一个阶段出现了脱离生产的专职检验员,这也是现代质量管理出现的标志。专职检验员由于自身利益与产品质量没有直接关联,因此可以做到公平公正地判别产品,减少因为人性的关系而带来的错判漏判。

第二个阶段是基于数理统计的品质管理。由于军品生产中,一些项目无法实际检验,或者全面检验的成本太高,这就催生了以休哈特为代表的数理统计检验理论的成熟和应用。

第三个阶段则是以戴明博士提倡的全面质量管理阶段(TQM)。戴明博士在日本指导企业提高质量管理水平时意识到,单纯推广具体的质量管理方法不够,需要改变全体员工甚至全体国民的质量意识。因此戴明博士把质量管理上升到系统工程的高度,并把这一系列的管理方法命名为全面质量管理。

第四个阶段则是克劳斯比提出的零缺陷观念。零缺陷的观念意味着质量完全符合要求,核心是第一次就将事情作对。

通过简单地回顾现代质量管理的发展历程,结合精益企业倡导的“自働化”理念,我们很容易看到精益企业其实一直在以不生产不良品的自动化为抓手,持续追求生产过程的零缺陷,这与克劳斯比的观念不谋而合。

零缺陷可能实现吗?1977年,松下洗衣机一条生产线23名员工当月生产了3万台产品,成功实现了零缺陷,并将这个记录连续6个月保持了下来。这意味着零缺陷有可能实现。

02 防错思维的建立

那么零缺陷到底如何去追求?怎样才有可能做到呢?实现产品的零缺陷是一个系统的改善过程,其中防错思维是非常重要的思考方法。

首先,我们需要了解错误和缺陷之间的关系。假如对产生不良的过程进行深入的分析,就会发现不良品的产生是由错误的设计或者错误的操作带来的。虽然错误也可能不产生缺陷,但是缺陷一定是错误产生的结果。因此要想杜绝不良,不能简单地在结果上思考方法,而应该在发生错误的原因上找对策。

防止错误的产生就需要将错误的类型区分清楚。由于生理性原因,人类并不擅于做简单重复的操作性工作。

作业过程中的错误主要有三种类型:第一种类型是出于某些原因,导致的故意失误(主观性犯错);第二种错误是由于标准不清楚,或者对标准理解有误带来的错误;第三种类型是由于岗位操作要求技能高,或者遗忘、疏忽、注意力不集中而带来的失误和错误。

第一种情况是破坏和犯罪,我们不去讨论它。第二种情况,可以通过对标准的仔细分解培训就能够在一定程度上避免。但是对第三种情况带来的错误,继而引发的产品不良是最难处理的,因为它有很强的随机性。如果靠检查来解决这种问题,企业可能会面临非常大的质量成本压力。

防错思维就是不让错误发生的思维,主要解决第三类错误的发生。

它是一种在作业过程中采用自动作用(包括动作或不动作)、报警、提醒(标识/分类)等手段,使作业人员即使不特别注意或不需要特别注意也不会失误的方法。

实施防错的方法可以带来以下几种好处:

1.降低作业难度,减少对人员的依赖:过高的操作难度会带来对部分人员的严重依赖,提高人力成本。

2.提高作业效率:作业简单化之后,可以让员工的疲劳度降低,从而提高作业效率。

3.减少因为作业人员疲劳、疏忽带来的错误和不良:人类不擅长从事简单重复性的工作,在工作中产生生理和心理性的疲劳是正常现象。为保证产品质量,必须解决这类疏忽、失误带来的质量问题。

4.防止同类问题再发,赢得客户信任:无论是企业内部客户还是外部客户,对于同类问题的再发容忍度都比较低。如果不能找到杜绝再发的方法,而只是加强检查,还是让人非常不放心的。

03 防错的等级与方法

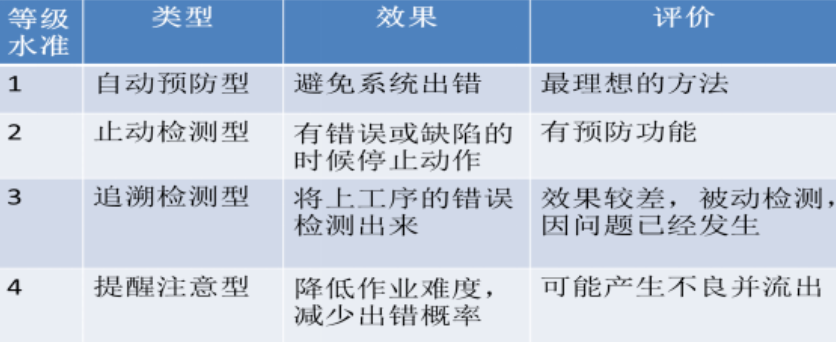

防错法有四个等级和水准,见下表所示。

最低等级的防错方法是提醒注意,常用的方法是用标线法、颜色法、看板法、对照法、警示灯显示和蜂鸣器鸣响等方法。

企业推进5S管理时在通道上画的通道线,就是典型的标线法。形迹管理的方法就是看板法的一种。作业过程被异常打断,再次恢复作业时可能发生的漏作业步骤的错误,那么恢复作业时就应该要做检查,为避免遗忘检查有的企业就做了如下图所示的异常作业中断提示牌。以上这些都是提醒作业人员注意的方法。

下图中软件应用过程中的提示和警告也是典型的防错方法。

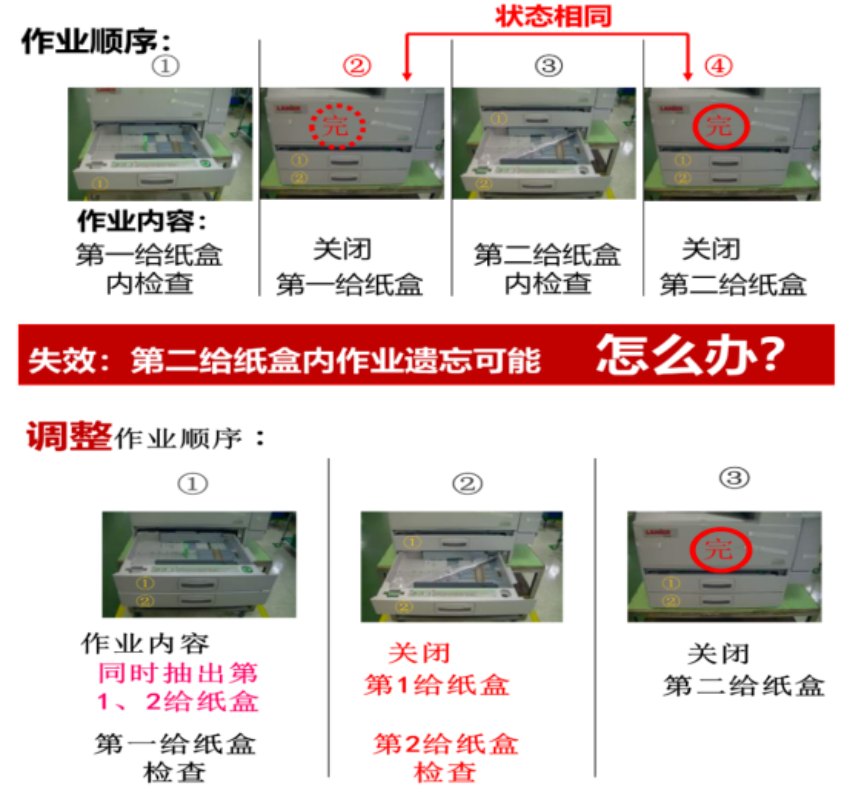

第二个等级是追溯检测型的防错方法。这一类防错方法,主要包含有定数式防错法,动作步骤式防错法。下面案例就是通过调整作业步骤达到了防止漏检的目的。

第三个等级的防错方法是止动检测型。这一类防错方法主要以接触、限位的方式防止作业或者检查失误,主要是改善工装夹具。比如利用重量传感器,在电梯超载时不能关门并发出警告就是“检查失误”方法的应用。

下面左图是提醒警示防错的案例,在钻床上安装标尺,提醒钻孔深度。右图则是控制钻孔深度的止动防错方法,在钻头旁安装一个限位装置,当达到预定的钻孔深度时,设备就无法再进行加工了。

最高等级的防错方法是自动预防型。这种方式通过设计上的防错,或者自动装置让错误和失误不会发生,往往涉及到利用光学或电路等系统性的改善。

下图的装置是一家造纸企业自动切分原纸装置的改善。由于需求的纸幅不同,切刀的位置也不相同,一旦切刀位置设定错误就会造成无法挽回的损失。为避免以往曾经发生过的人为失误,员工与机修制作了根据需求自动调节切刀位置的装置,彻底解决了这个隐患。

有了防错方法,还不完全足够,还需要针对防错机构的使用对员工进行培训和教育,同时防错的场所、机构也需要维护和保养,只有这样才能让防错方法真正落实。

防错思维让零缺陷成为可能,这也为其它精益改善创造了前提。