提升设备综合效率的五个分析方法

设备综合效率是Overall Equipment Effectiveness,简称OEE。一般,每一个生产设备都有自己的理论产能,要实现这一理论产能必须保证没有任何干扰和质量损耗。OEE就是用来表现实际的生产能力相对于理论产能的比率,它是一个独立的测量工具。要提升OEE,常用的分析方法有五种:①检查表(Check list)②因果图(鱼骨图)③ PM分析法④ 排列图(柏拉图)⑤现场5WHY分析法。下面我们分别解释:

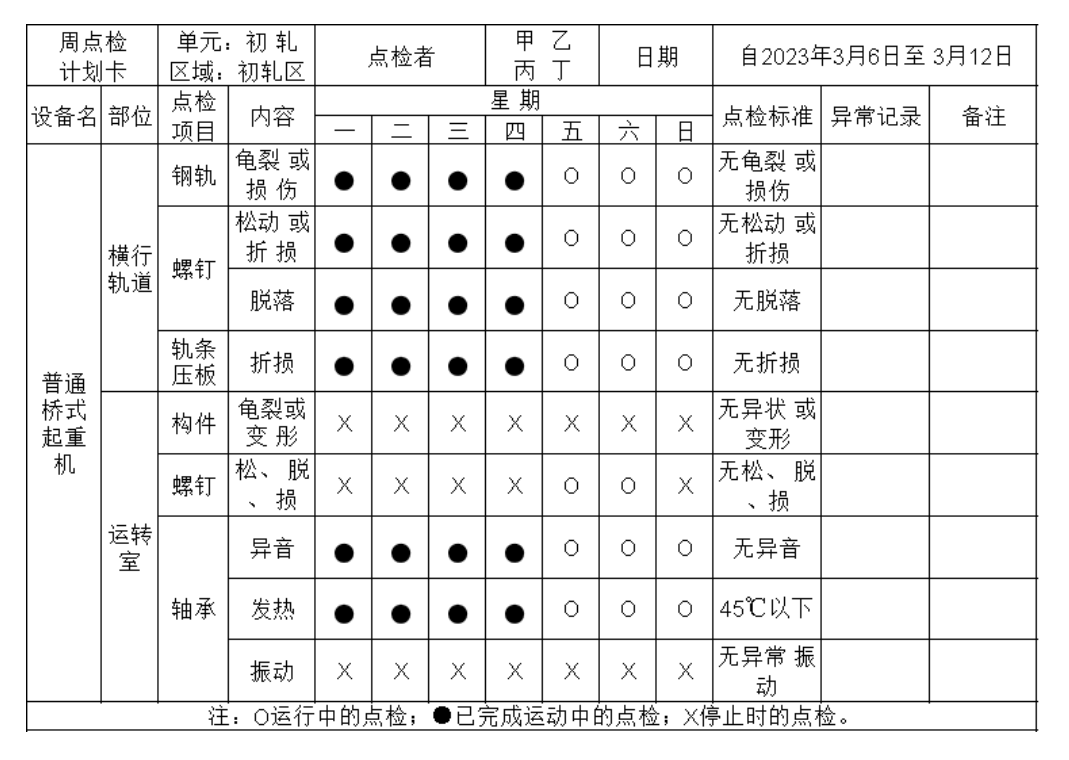

01 检查表(Check list)

定义:

检查表是使用简单易于了解的标准化图形,人员只需填入规定之检查记号,再加以统计汇整其数据,即可提供量化分析或比对检查用者谓之,亦称为点检表或查核表。

举例:

点检用检查表:

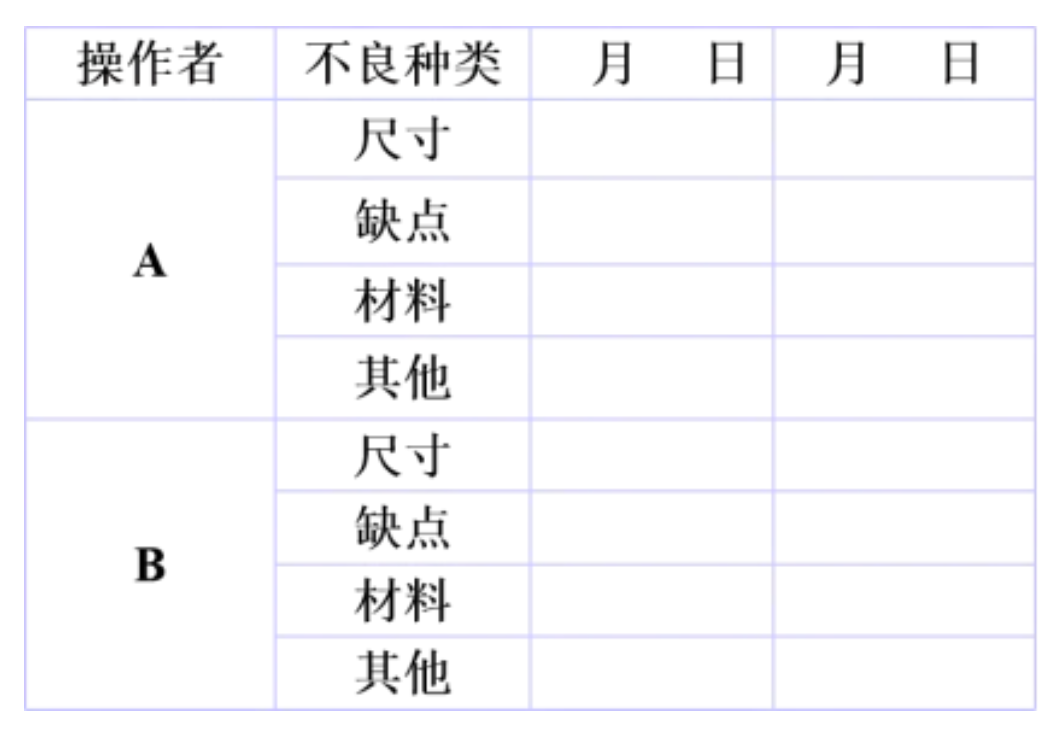

记录用检查表:

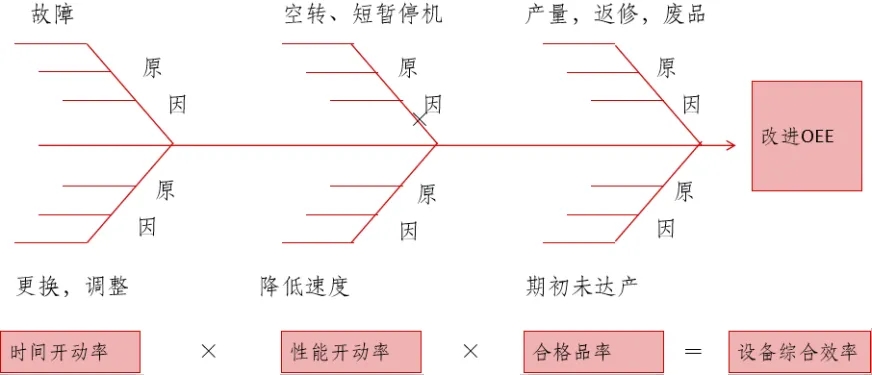

02 因果图(鱼骨图)

定义:

问题的特性总是受到一些因素的影响,通过头脑风暴找出这些因素,并将它们与特性值一起,按相互关联性整理而成的层次分明、条理清楚,因其形状如鱼骨,所以叫鱼骨图。

模板:

03 PM分析法

定义:

PM分析法,是找寻分析设备所生产的重复性故障及其相关原因的一种手法。

PM分析是把重复性故障的相关原因无遗漏地考虑进去的一种全面分析的方法,是日本所开发出来的方法。所谓PM,是指下面几个英文单词第一个字母。P指的是:Phenomena或Phenomenon(现象)及Physical(物理的)。M指的是:Mechanism(机理)及其关联的Man(人)、 Machine(设备)、Material(材料)。

PM分析的步骤:

第一步:明确故障现象

第二步:对故障现象的物理分析、原理分析

第三步:故障现象成立的条件

第四步:对故障原因进行多角度探讨

第五步:确定主要原因

第六步:提出改进方案

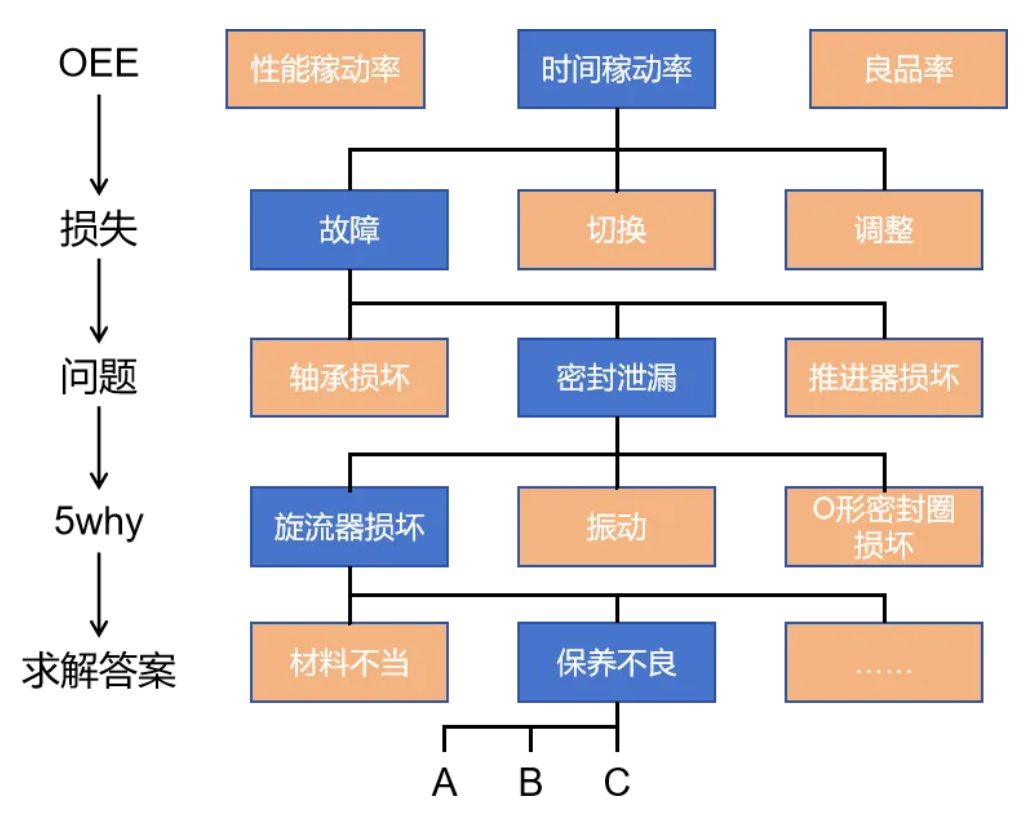

进一步,我们还可以利用PM分析,向更深层搜寻,找出影响OEE的深层次原因,例:如果时间开动率不高(用方框框出部分),意味着可能的因素是设备故障。工模具更换或调整停机时间过长,经检验发现是故障停机时间过长。再向下分析,发现既不是轴承,又不是推进器的原因,而是密封泄漏。为什么会发生密封泄漏呢?检查结果发现是旋流器损坏影响所致。

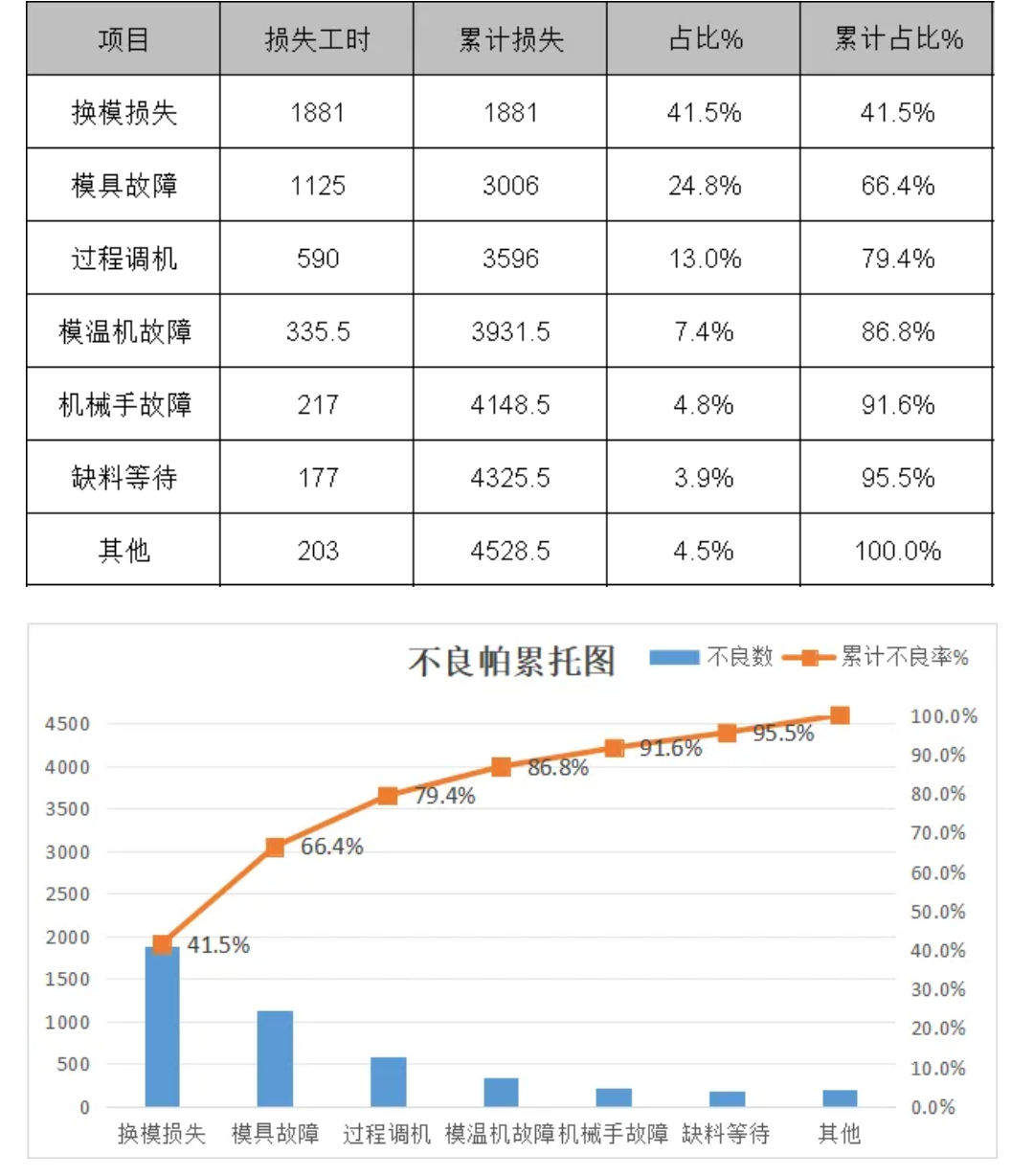

04 排列图(柏拉图)

定义

帕累托图可以用来分析质量问题,确定产生质量问题的主要因素,对于设备故障、模具故障主要原因的系统分析同样适用。改进小组应首先采取措施纠正造成最多损失时间的问题。

举例:

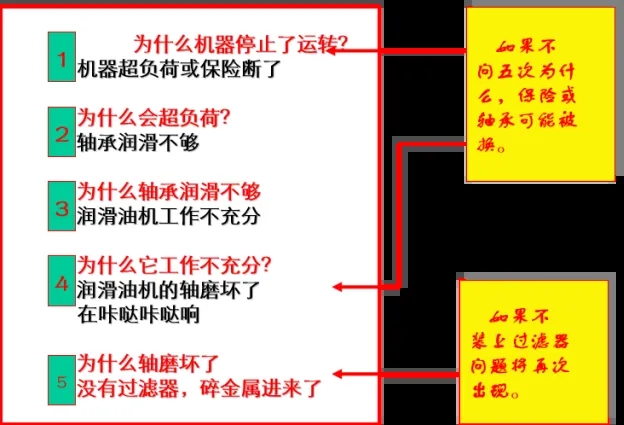

05 现场5WHY分析法

1、定义:

所谓5why分析法,又称“5问法”,也就是对一个问题点连续以5个“为什么”来自问,以追究其根本原因。虽为5个为什么,但使用时不限定只做“5次为什么的探讨”,主要是必须找到根本原因为止。

2、举例:

怎么样,你学会了吗?