【麟威观点】如何解决生产经营中的“不可能三角”?--(二)PSI联动法改善库存

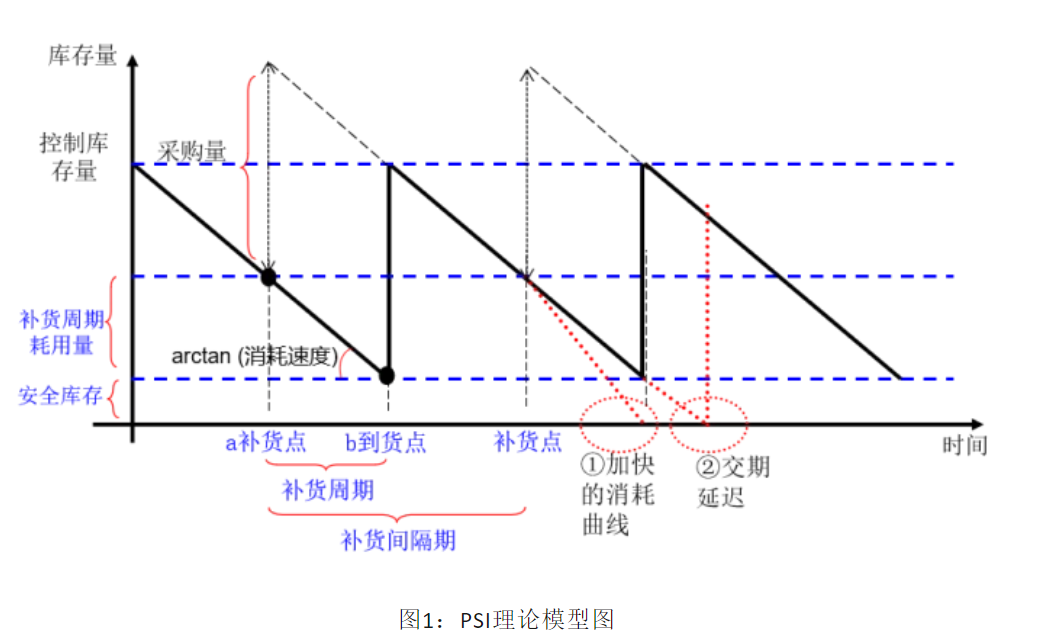

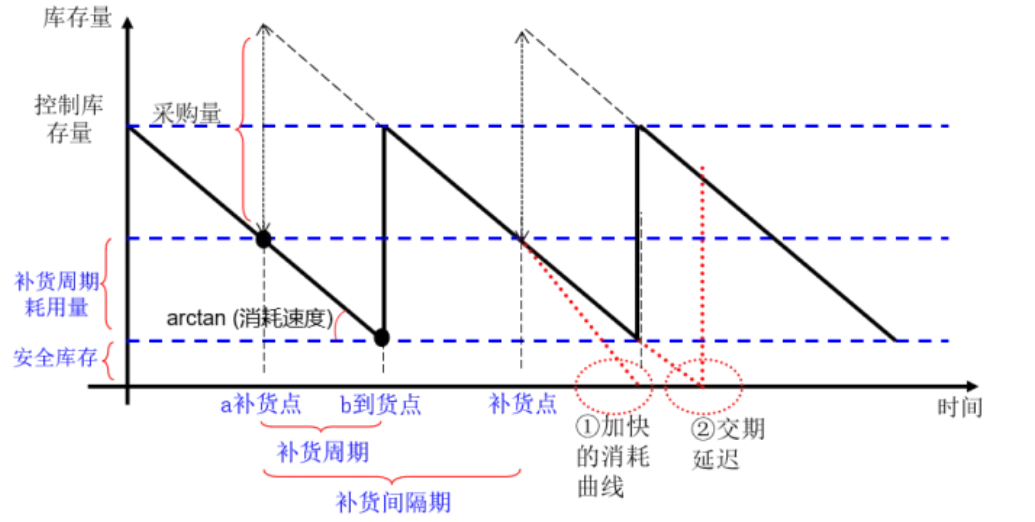

上篇我们介绍了PSI联动法的理论模型。但从模型到应用还有一系列的参数需要计算、评审。应用的关键是确定以下关键参数:补货点、补货量、安全库存。只有确定补货点和补货量这两个参数才能在操作中明确库存在什么状态下进行补货,并且要补多少(采购发注量)。而安全库存的目的是让模型既有一定的抵御风险能力,同时又让库存量在可接受范围内。

今天给大家带来《如何解决生产经营中的“不可能三角”?》系列文章第二篇 (二)购销存(PSI)联动法改善库存--材料采购中的应用

01

计算补货点、补货量

由上图可以知道以下数学关系:

① 补货点=安全库存+补货周期内耗用量

② tanθ=补货周期内耗用量/补货周期=补货量(即采购量)/补货间隔期

同时易得

③ tanθ=消耗速度

根据①③可得:

④ 补货点=安全库存+补货周期×tanθ=安全库存+补货周期×消耗速度

根据②③可得:

⑤ 补货量=补货间隔期×tanθ=补货间隔期×消耗速度

其中消耗速度实际上是一个预测值,可以根据以往的历史值进行测算,也可以根据客户给出的Forcast计划(预测计划)结合进行推测。(可能有人会说如果是接单再生产的话那么需求计划就不是预测值,可以根据订单出货需求有计划的安排采购进货,但是这种情况就不需要用PSI来管控了,而直接按单采购即可)。

物料消耗速度需要根据不同实际情况采取不同的预测值计算,例如常用的有N个月(或N个周)的移动平均法或加权移动平均法。客户有提供预测计划时也有可能把预测计划也作为其中移动平均的对象之一。如果运用加权移动平均法时,也有可能结合行业特性赋予一定的淡旺月系数。

补货周期是只从发出补货需求到回货入库的周期时间。该参数可以通过流程调查及与供应商谈判确定下来。

补货间隔期的确定实际上是跟补货业务链条上的岗位人员共同协商同时考虑库存量控制的一个预期“操作选择”。因为实际什么时候补货是由库存量到达补货点时触发的,不是人为干预的“客观状态”,但可以假设一定条件下(实际物料消耗速度与预测的一致),设定一个“期望补货间隔期”,即实际消耗速度与预测一致时,多长时间操作一次补货操作,所以该参数是一个期望性的选择。当然,如果采购人员希望频次低一点以减少工作量,则把期望周期设定长一些,根据⑤可知道这势必会增加单次补货量,带来平均库存量上升,这就需要判断是否能接受库存量水平。

至此⑤补货量就能确定下来了,但④补货点的确定还需要设定好安全库存。

02

安全库存点确定

根据理论模型图可知,安全库存的作用主要预防两种异常情况:a.实际发出补货指令后消耗速度比预期的加快了;b.供应商延期交货。所以安全库存的设定只要能应对这两种情况即可。但具体怎么设定呢?

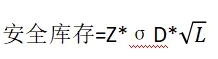

最理想的方法是先设定目标服务水准Z(不缺货的概率值),根据公式

σD:补货期内需求标准差

L:补货周期

但这种方法运用起来会比较繁琐,笔者在具体操作时,更常用的是以下方法:

先与物料需求部门、计划部门、采购部门,允许在补货周期内消耗增加多少比例物料数作为安全库存值A;再讨论能接受物料比标准补货期晚N天,N天内的物料需求量作为安全库存值B。A、B两数字取较大值设定安全库存值。

以上方法实际都是依据一些实际经验来设定“容差值”,最终都会反映到库存水准上,所以最终作为决策考虑因素。

03

风险评估:极端情况带来的损失能接受吗?

经过以上的计算,安全库存值、补货点、单次补货量都设定完毕了,是否模型就可以直接应用了呢?回到本文开头提出的:补货量、库存、缺货三者的联动平衡,谈到这里好像还没提及库存的问题,并且库存某种程度上也是一种风险,所以还需要对相关参数设定完毕后,对库存水平以及极端情况下库存呆滞带来多大的损失进行评估。

下一篇我们继续讲讲该模型在成品库存管理中的应用,敬请期待。