丰田TPS背后的科学原理(下)

03 丰田另一个特点--单件流

丰田生产系统的另一个特点是单件流(one-piece flow),这也需要成本。

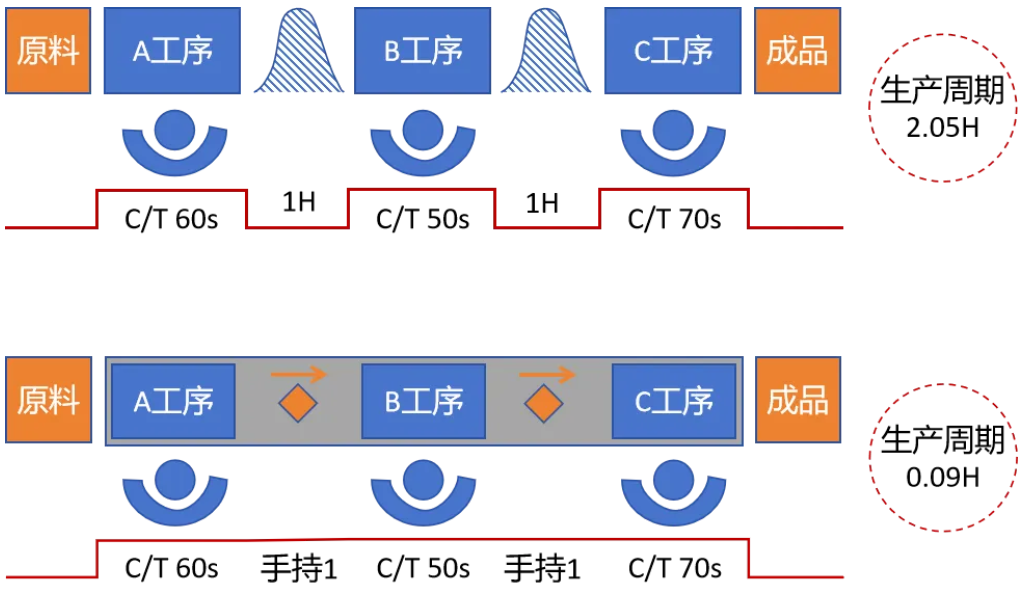

对于通过节拍时间(TT,Takt time)设置的给定输出速率,单件流可以产生最小的在制品和最小的周期时间(CT,Cycle Time),但它需要额外的补充时间。

我们使用术语--周期时间来表示从原料库存到生产完成所需要的时间。其他作者可能使用周期时间来表示机器上的处理时间。我们倾向于将其称为过程时间(Process Time),并认识到其他作者可能会使用诸如生产时间(production time)、产出时间(throughput time)、流时间(flow time)甚至逗留时间等术语来表示我们所称的周期时间。

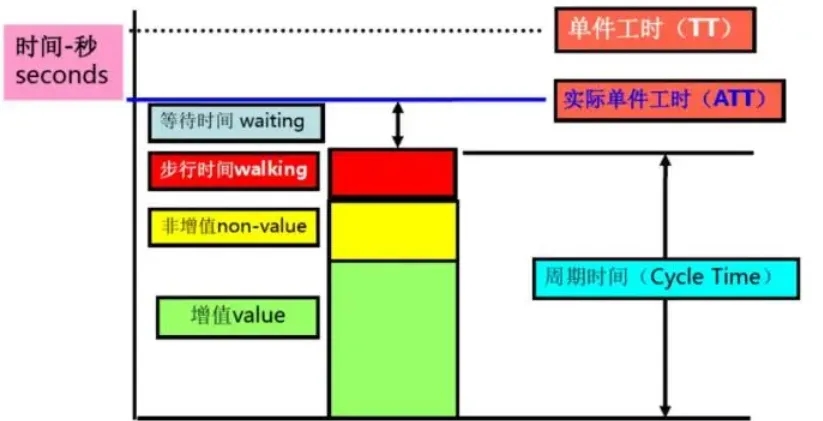

事实上,如果你观察一条汽车装配线运行一段时间,你通常会看到工人完成他们的任务,有时间站在后面等待下一辆汽车。

与由于质量缺陷导致的生产线停工所需要的额外两小时补货时间不同,这几秒钟的补货时间用于适应任务时间的变化。

例如,假设对凯美瑞的需求是每年250天共60万辆。这意味着每天2400辆车或每12小时轮班1200辆车。

对于经理来说,安排一条每班工作10小时的生产线,节拍时间为30秒(10h×3600s/h/1200=30秒)。这意味着每个工作站的可用时间为30秒。

可是,如果生产线的经理为生产线配置了足够的工人,使得平均任务时间为30秒,那么就会出现问题。如果平均任务时间与节拍时间相等,那么站内工作人员在节拍时间内完成任务的概率只有50%。

这意味着当生产线继续移动时,工人将不得不继续工作到下一个工作站,从而中断工人的工作。

有两种方法可以避免这样的问题:

(1)每当工人面临一个比平均时间长一些的任务时,就停止生产线;

(2)将节拍时间设置为比平均任务时间稍长一些。

因此,在第一种情况下,这条线将以最慢的工人的速度移动,并将不时地停止。

但是,如果经理使用第二个选项,并将节拍时间设置为比平均值稍长一些,则允许每个站点有一些额外的时间,从而为整条生产线提供非常有规律的输出。

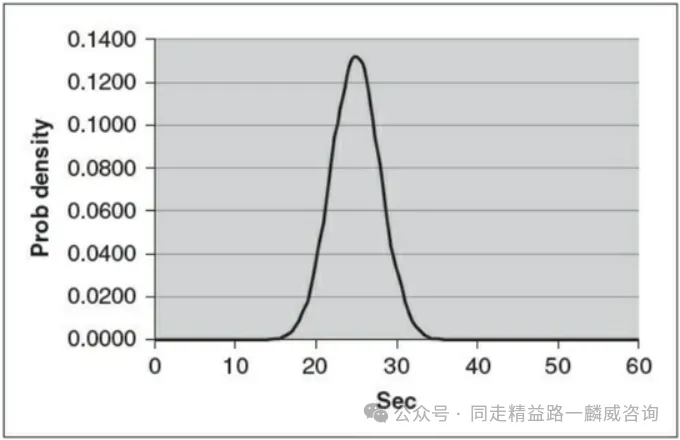

现在考虑图1-1中的任务时间直方图,它显示了装配线上任务的时间分布。大约5%的任务耗时不到20秒,45%的任务耗时20到25秒,另外45%的任务耗时25到30秒,最后5%的任务耗时超过30秒。平均值是25秒,标准差是3秒。因此,如果生产线的节拍时间(TT)设置为30秒,则95%的任务将在指定的时间内完成。工人们应该能够处理5%的耗时超过30秒的事件,只要它们不同时发生。

虽然5秒听起来并不多,但额外的时间加起来就多了。

此外,在30秒的时间内执行25秒的任务,相当于在每个10小时的生产中有额外的2小时可用,因为25/30= 10/12 = 83.3%。

由于管理人员通常对长时间的中断使用第一种方法,对任务时间的变化使用第二种方法,因此有效的生产时间不到计划生产时间的70%(0.833×0.833 = 0.694)。

这意味着12个小时的轮班,经理大约有8小时20分钟的生产时间,不包括午餐、休息和换班。

在这种情况下,如果经理的排程中包括了工人的午餐等时间,结果将是每班生产大约1200个零件,这是满足需求所需的数量。

04 批量和排队生产

另一方面,如果一个经理使用不同的生产线控制方法解耦生产线,允许在制品的自由流动和过程间的累积,系统将以最慢过程的速率运行,也就是说,每25秒一件(加上每小时一次的额外的若干分钟)。

在这种情况下,无论如何,当一个工作站出现问题时,只要有在制品,其他工作站就可以继续运行。

那么,那些干扰呢?

回想一下10个工作站的装配线,平均每小时有1分钟的中断。在12小时内,这将增加2小时的中断时间(10个站点×1分钟中断/小时×12小时=120分钟),这是预测规划好的。

然而,如果生产线上的各站已经解耦,每个站只能“看到”自己的中断。现在的生产时间是11小时48分钟(每个工位12小时损失12分钟),生产速度大约是每12小时1700个零件。这意味着解耦后的生产线比单件流的生产线多生产41%的量。

(译者注:“解耦”指的是消除生产链或供应链上的波动的影响。文中“看到”的意思是每个工作站的中断只影响到本工序)

但是,这是有代价的!

额外的生产是通过允许大量额外的在制品(WIP)来实现的,而这些WIP是单件流所需要的。

额外的在制品需要更长的周期时间才能通过生产线。单件流生产线要花5分钟生产一个零件(10个工位,每个工位30秒)。

如果解耦后的生产线每个站点有5个在制品单元,那么周期时间将从5分钟增加到25分钟。

如果所需的WIP为15个单位,则周期时间为75分钟。

所有这些WIP的问题在于它隐藏了问题。这条线可以很好地处理(编者注:或者说隐藏)这些问题,并且不必(至少不那么紧迫)消除它们。

此外,如果坏零件在第一站从一开始就被生产出来,直到最后一站才被发现,那么这条生产线已经产生了150个单位的废料或返工。

如此高的废品率(或返工率)很容易导致生产效率低于单件流,尽管它有所有的补充时间。

05 一个平衡的方法

幸运的是,单件流和不限制WIP并不是唯一的选择,还有一条中间道路。

如果管理人员限制每个工位的在制品数量,那么解耦后的生产线的生产率只会略微降低,同时保留了在问题发生时快速检测问题的能力。

这个在制品限制应该是什么?和往常一样,“看情况!”

在制品的限制取决于系统的变动性。

生产时间或零件质量的任何变化都会对生产率产生负面影响。这并不意味着所有的变动性都是坏的。

然而,一点额外的在制品可以极大地缓冲变动性,从而在不明显地增加周期时间或极大地阻碍缺陷检测的情况下提高生产力。

关键是要理解产出如何与在制品和变动性相关——这是工厂物理科学的主要见解之一。