丰田TPS背后的科学原理(上)

摘要:

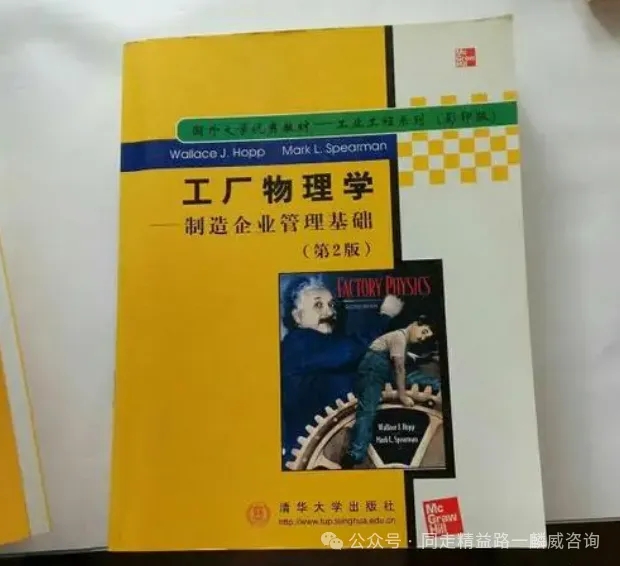

本文主要内容节选自《Factory Physics for Managers》一书,作者之一为马克•斯皮尔曼(Mark Spearman)博士。斯皮尔曼博士与世界知名的教授华莱士•霍普合作出版了获得教科书大奖的《工厂物理学》。以今天的眼光来看,丰田生产方式(TPS,Toyota Production System)无疑是历史上最成功和最持久的持续改进程序之一。大野耐一先生在谈及丰田的发展模式时说过,丰田要向龟兔赛跑中的乌龟学习,虽然缓慢但是坚忍不拔,最终就能够战胜对手。然而,简单地把日常的改善活动贴上“持续改进”的标签并不能使一个公司成功。本文通过对丰田生产方式的科学分析,目的是探究隐藏在丰田成功秘密背后的民间传说。

01 丰田与科学

丰田是精益的典型。

然而,在20世纪60年代和70年代,丰田是一家通过生产廉价汽车来竞争的汽车公司,质量并不是它的一个强项。

在2007年《汽车新闻》(Automotive News)的一篇文章中,丰田上世纪七八十年代的高管马克斯·杰米森(Max Jamiesson)给出了如下评价:“那时候,这辆车就是一堆垃圾。”

当他离开福特汽车公司去丰田的时候,他在底特律的同事开玩笑说,丰田不过是可回收的啤酒罐。杰米森承认,他们错得也不远。

他回忆说,当时丰田汽车的引擎会在5万英里时“灭火”,刹车踏板会“折到地板上”。在高海拔地区,丰田的化油器需要用冰棒棍撑开,否则引擎会因空气燃料供应不足而停转。但它的外观和表面处理都很好。

“这辆车的外部就像一辆展览车。”杰米森说,“所有的线条和公差都是完美的,因此,当推销员展示汽车时,它很漂亮,里面也很棒。所以我们告诉日本人,这太棒了,这表明我们可以制造出高质量的汽车。现在把车的其他部分做成这样,其余的事情也需要正常运转”。

从这个不幸开始,丰田把自己变成了世界上最成功的公司之一,并在近30年的时间里,提供了美国最畅销的汽车之一——凯美瑞。

年纪足够大的人可能还记得那时候的一句老话:“便宜的东西……日本制造。”丰田在改变这种看法方面发挥了巨大作用。

02 丰田是如何做到的?

那么丰田是如何做到的呢?

首先要采取科学的方法,认识到制造环境本身不是静态的,而是可以改变的。

就像爱因斯坦拒绝固定时间和空间的概念一样,大野耐一(Taiichi Ohno)和新乡重夫(Shigeo Shingo)也拒绝认为他们那个时代的大规模生产方式是最好的实践。

他们不是在给定的准备时间内寻找最优的批量大小,而是设法减少准备时间,直到最优的批量是一个!

事实上,“一个流”成为了丰田生产系统(TPS)的标志。

这种注重环境细节的理念被应用到丰田的5S过程中,使得建立一个干净和有组织的作业,成为TPS实施的重要组成部分。

丰田认识到,使用超市(例如,看板)控制在制品(WIP)和测量输出(例如,节拍时间TT)的方法比试图用排程控制产出和测量在制品要运行得更好。

丰田也认识到质量先于生产的重要性。如果生产的是坏零件,操作员可以停止生产。

“如果你没有时间第一次就把它做好,那么你什么时候会有时间把它再做一遍呢?”这是一句精辟的格言,它击中了这个概念的核心(这也是六西格玛的基本概念)。

最后,丰田授权其员工一次又一次地重新设计工作场所,直到他们找到最有效的配置来完成给定的任务。

虽然这些步骤听起来很简单,甚至事后看来很明显,但重要的是要认识到,在丰田完善其生产系统的同时,在美国也在采取同样“明显的”和相反的步骤。

Ohno(大野耐一)在20世纪40年代末开始开发丰田的系统,并在70年代继续完善它。因此,当丰田认为生产过剩是主要的浪费时,底特律却乐于追求大规模生产作为降低成本的关键。

美国汽车制造商长时间生产了数以百万计的汽车,他们相信,如果库存在生产时卖不出去,最终将在年底打折时开始销售。

从结果来看,很明显,虽然大野耐一和新乡重夫从未用科学术语描述过TPS,但他们在非常基础的层面上理解了生产系统的行为。

新乡重夫用极其诗意和华丽的语言描述了这些做法,例如,“丰田的生产系统从已经干了的毛巾中拧出了水”。这种描述很吸引人,但很难实现。

许多经理人读到丰田取得的几乎是奇迹般的结果时,都渴望建立一个类似的系统,并获得回报。当他们不能在几个月内达到同样的结果时,他们常常感到失望。他们没有意识到的是,丰田在超过25年的时间里完善了其系统。

当然,随着大量的精益文献的出现,人们应该期望更快的结果。即便如此,在到达应许之地之前,很可能需要在沙漠中逗留一段时间。

例如,如果生产环境生产的产品质量很差,那么生产线就会频繁地停止,因为经理开始实施TPS实践,即只要有缺陷就停止生产线。这意味着,在10个工位的装配线中,一个工位出现问题会使整条生产线停工一段时间。这将导致大量的停机时间。

显然,任何浪费在解决质量问题上的时间都必须得到弥补。丰田做到这一点的一个方法是在12个小时的时段内安排10个小时的生产。以这种方式,如果需要的话,可以有额外的2个小时可用。即使有停线,生产线也几乎总是可以满足日常需求。

停线并不是没有代价的。丰田为了聚焦质量付出了比实际用量更多的产能。用现代的说法,这被称为“能力不足调度”。

虽然这听起来像是大量的额外时间,但对于一个10工站的生产来说,2小时的补货期可以相对吸收少量的停线。如果每个站点每小时只有一个问题,并且这个问题平均来看可以在1分钟内得到解决,那么在10个站点的线路上,每12个小时的生产所浪费的时间将是2个小时。

这正是舍恩伯格(Schonberger)在20世纪80年代的畅销书《世界一流的制造业》(New York: Free Press, 1986)中描述的补货周期。

每12小时生产10小时,产能利用率为83%。如果一条生产线83%的工作时间不能满足需求,就需要另一条线或加班(包括所有相关费用)。

但丰田认识到,如果允许生产线因质量问题而停工,由此产生的紧张情绪将促使人们消除生产线停工的根本原因,从而减少停工时间和补货时间。

对于一个刚刚开始精益之旅的公司,我们预计每小时会看到更多的问题,大多数问题需要1分钟以上才能解决。

未完,待续